A korrózió típusai

Korróziós útmutató – 1. rész

A korróziós károk évente több milliárd eurós költséget okoznak. A pénzügyi következményeken kívül számos drasztikus kárt okozhat a korrózió. A korrózió kialakulásának és terjedésének kozkázata jelentősen csökkenthető. Erre később visszatérünk.A korróziós útmutató első részében általános áttekintést kapunk a korrózióról és a leggyakoribb korróziós típusokról az építőiparban.

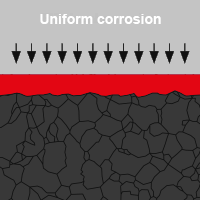

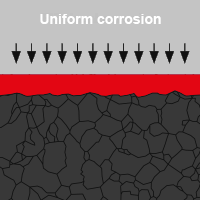

A felületi korrózió jellemzője, a felület egyenletes elvékonyodása. Itt a fém több részén anódos és katódos területek keletkeznek. Ezek megváltoztathatják a helyüket, azaz folyamatosan előfordulhatnak más helyen. Amennyiben a korrózió csak helyileg fordul elő, akkor ezt kútkorróziónak nevezzük.A felületi korrózió elsősorban a felület tulajdonságait befolyásolja, és optikai károsodáskhoz vezet. Ez korán észlelhető és akkor vezet a teherbírás csökkenéséhez, ha a fémveszteség erőteljes.

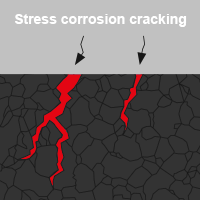

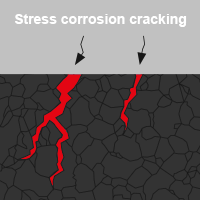

A feszültségkorróziós repedés különösen kritikus formája a korróziónak, mert észrevétlenül károsítja az anyagot, így az hirtelen hibásodhat meg. A mechanikai és kémiai igénybevétel kombinációja repedéseket okozhat az anyagszerkezetben, vagy teljesen eltörheti a csavarokat.

Három lényeges tényező vezet a feszültségkorroziós repedéshez:

Az érzékeny anyagok közé tartozik például az összes réz-cink ötvözet (sárgaréz), néhány kovácsolt alumínium ötvözet és néhány rozsda- és saválló acél. A korróziót okozó szer az eszköz anyagától függ. A kloridok befolyásolják a rozsda- és saválló acélokat, az alumínium (tengervíz) és ammónia, a kén-dioxid és a nitrát pedig a réz-cink ötvözeteket.A feszültségkorróziós repedések két típusra oszthatók: az anódos feszültségkorróziós repedés elsősorban rozsdamentes acélon fordul elő. Oxigénnel érintkezve ezek egy vékony oxidréteget - úgynevezett passzív réteget - képeznek a felületen, amely valójában véd a további korrózió ellen. Ha rozsdamentes acélt használnak erősen korrózív környezetben, például úszómedencékben (ahol magas a klórtartalom), akkor a passzív réteg megsérülhet. Így a saját védelem megszűnik és az alapanyag károsodhat. A meglévő repedések kitágulhatnak és csökkenthetik a csavar teherbírását, amíg az a kritikus keresztmetszet alá nem esik. Ez azt jelenti, hogy a csavaros rögzítés már nem biztonságos.Ezzel szemben a katódos feszültségkorróziós repedés (hidrogén által kiváltott törés) különösen az edzett csavarokon fordul elő. A hidrogén felhalmozódása miatt a csavar anyaga meghaladhatja a teherbírást és a rögzítőelem spontán töréséhez vezethet.

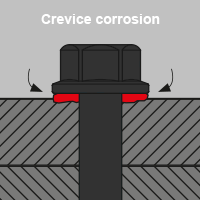

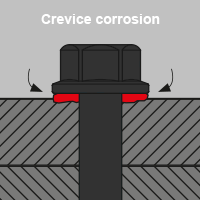

A réskorrózió keskeny, nyitott résekben fordul elő elegendő levegő és folyadékcsere nélkül. Az elektrolit oxigénkoncentrációjának különbségei a résben korróziót eredményeznek. Az anódos és katódos területek ekkor lokálisan képződnek. Az oxigénellátás hiánya miatt a közeg agresszívabbá válhat a korrózív részen, így lokálisan felgyorsíthatja a korróziót. Sőt még a rozsdamentes acél is korrodálóthat a résekben, ha nincs oxigén a károsodott oxidréteg helyreállításához. A csavarok és anyák rögzítése, valamint a nyitott hegesztési varratok elősegíthetik a rések korrózióját, ha az anyag nem megfelelő. Különösen veszélyeztetettek az átfedéseknél lévő rögzítések.A réskorrózió elkerülésének módjával útmutatónk egy külön részében foglalkozunk.

A bimetál korrózió akkor következik be, amikor két vagy több fémanyag érintkezik egymással. A két anyag különböző potenciáljai miatt, vezető elektrolitokkal, például vízzel érintkezve, a kevésbé nemesfém felület korródálódik.A bimetál korrózió létrejöttének feltételei

Mi a korrózió?

A DIN EN ISO 8044 szabvány a korróziót a fém és környezete közötti fizikai-kémiai kölcsönhatásként írja le. A DIN szerint a fém megváltozott tulajdonságai jelentősen károsítják a fém működését, a környezetet és a rendszert, amelybe beszerelik.Oxidáció

A korródált termékek lehetnek feszesek vagy lazák. A rozsda, a vas és az oxigén közötti kémiai reakció révén képződik. Ezt a folyamatot oxidációnak nevezik: a fém külső felületi rétege elnyeli az oxigént. Létrejön egy oxigénáteresztő oxidréteg, ami letöredezhet. Idővel az anyagban lévő rozsda megeszi és szétroncsolja az anyagot, így legyengítve az érintett építőelemet.Az oxidáció további típusai

A fehér rozsda egy másik típusú oxidáció, amely a horganyzott alkatrészeken képződhet. Emellett még létezik a zöld rozsda rézen, vagy egy oxidréteg az alumíniumon. Alumínium esetén az oxidréteg pajzsként működik a levegő és a fém között, amely megakadályozza a további oxidációt. Ez megvédi a fémet az időjárás viszontagságaitól. Sok korróziós termék rontja a környezetben lévő építőelemek vagy rendszerek működését, de nem mindegyik káros.A DIN EN ISO 8044 szabvány szerint 56 korróziós típus létezik, amelyek közül négy az épület burkolatának és épület műszaki berendezéseinek csavaros rögzítésének szempontjából fontos:- Felületi korrózió

- Feszültségkorróziós repedések

- Réskorrózió

- Bimetál korrózió

Felületi korrózió

A felületi korrózió jellemzője, a felület egyenletes elvékonyodása. Itt a fém több részén anódos és katódos területek keletkeznek. Ezek megváltoztathatják a helyüket, azaz folyamatosan előfordulhatnak más helyen. Amennyiben a korrózió csak helyileg fordul elő, akkor ezt kútkorróziónak nevezzük.A felületi korrózió elsősorban a felület tulajdonságait befolyásolja, és optikai károsodáskhoz vezet. Ez korán észlelhető és akkor vezet a teherbírás csökkenéséhez, ha a fémveszteség erőteljes.

Feszültségkorróziós repedés

A feszültségkorróziós repedés különösen kritikus formája a korróziónak, mert észrevétlenül károsítja az anyagot, így az hirtelen hibásodhat meg. A mechanikai és kémiai igénybevétel kombinációja repedéseket okozhat az anyagszerkezetben, vagy teljesen eltörheti a csavarokat.

Három lényeges tényező vezet a feszültségkorroziós repedéshez:

- az anyag érzékeny a feszültségkorróziós repedésekre,

- az anyag húzófeszültségnek van kitéve,

- egy specifikus korróziót okozó szer van jelen (pl. klorid),

Az érzékeny anyagok közé tartozik például az összes réz-cink ötvözet (sárgaréz), néhány kovácsolt alumínium ötvözet és néhány rozsda- és saválló acél. A korróziót okozó szer az eszköz anyagától függ. A kloridok befolyásolják a rozsda- és saválló acélokat, az alumínium (tengervíz) és ammónia, a kén-dioxid és a nitrát pedig a réz-cink ötvözeteket.A feszültségkorróziós repedések két típusra oszthatók: az anódos feszültségkorróziós repedés elsősorban rozsdamentes acélon fordul elő. Oxigénnel érintkezve ezek egy vékony oxidréteget - úgynevezett passzív réteget - képeznek a felületen, amely valójában véd a további korrózió ellen. Ha rozsdamentes acélt használnak erősen korrózív környezetben, például úszómedencékben (ahol magas a klórtartalom), akkor a passzív réteg megsérülhet. Így a saját védelem megszűnik és az alapanyag károsodhat. A meglévő repedések kitágulhatnak és csökkenthetik a csavar teherbírását, amíg az a kritikus keresztmetszet alá nem esik. Ez azt jelenti, hogy a csavaros rögzítés már nem biztonságos.Ezzel szemben a katódos feszültségkorróziós repedés (hidrogén által kiváltott törés) különösen az edzett csavarokon fordul elő. A hidrogén felhalmozódása miatt a csavar anyaga meghaladhatja a teherbírást és a rögzítőelem spontán töréséhez vezethet.

Réskorrózió

A réskorrózió keskeny, nyitott résekben fordul elő elegendő levegő és folyadékcsere nélkül. Az elektrolit oxigénkoncentrációjának különbségei a résben korróziót eredményeznek. Az anódos és katódos területek ekkor lokálisan képződnek. Az oxigénellátás hiánya miatt a közeg agresszívabbá válhat a korrózív részen, így lokálisan felgyorsíthatja a korróziót. Sőt még a rozsdamentes acél is korrodálóthat a résekben, ha nincs oxigén a károsodott oxidréteg helyreállításához. A csavarok és anyák rögzítése, valamint a nyitott hegesztési varratok elősegíthetik a rések korrózióját, ha az anyag nem megfelelő. Különösen veszélyeztetettek az átfedéseknél lévő rögzítések.A réskorrózió elkerülésének módjával útmutatónk egy külön részében foglalkozunk.

Bimetál korrózió

A bimetál korrózió akkor következik be, amikor két vagy több fémanyag érintkezik egymással. A két anyag különböző potenciáljai miatt, vezető elektrolitokkal, például vízzel érintkezve, a kevésbé nemesfém felület korródálódik.A bimetál korrózió létrejöttének feltételei

- potenciálkülönbség

- az anyagok közvetlen érintkezése

- a kettő összekapcsolása vizes korróziós közeggel.